3次元CADデータを有限要素法という数学的な理論を使って構造解析しています。 すると実物での実験や従来から行われてきた強度計算では解らなかった問題が見えてきます。 今回はアヘッドステム方式においてカーボンファイバー製のステアリングコラムの折損を防止する目的で応力集中がどこでどの程度発生しているのか解き明かしてみましょう。

3次元CADデータを有限要素法という数学的な理論を使って構造解析しています。 すると実物での実験や従来から行われてきた強度計算では解らなかった問題が見えてきます。 今回はアヘッドステム方式においてカーボンファイバー製のステアリングコラムの折損を防止する目的で応力集中がどこでどの程度発生しているのか解き明かしてみましょう。

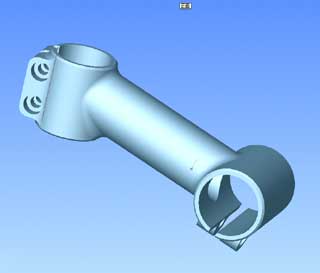

3次元モデル作成 担当 矢口昌義

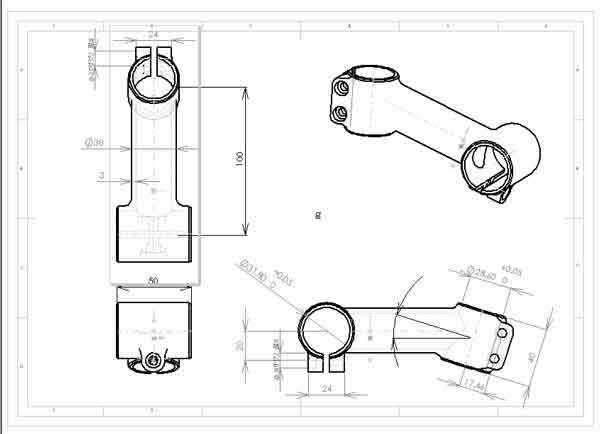

構造解析 メッシュ・ソルバ

担当 矢口昌義

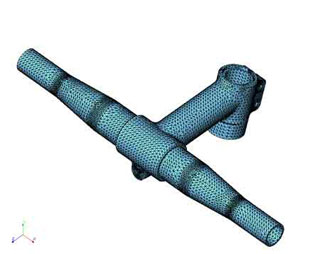

3次元CADデータに数学的な解析理論を適応できるように直線と接点だけで構成された立体的なメッシュに分割します。 今回はアダプティブH法という手法を用いたので形状変化がある部位は他の部位より細かい三角で分割されています。 そうすることでより詳細に応力集中を見抜くことが出来るのです。

3次元CADデータに数学的な解析理論を適応できるように直線と接点だけで構成された立体的なメッシュに分割します。 今回はアダプティブH法という手法を用いたので形状変化がある部位は他の部位より細かい三角で分割されています。 そうすることでより詳細に応力集中を見抜くことが出来るのです。

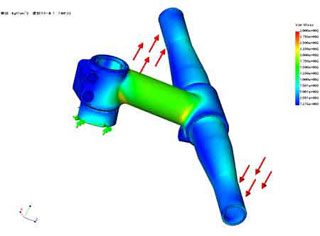

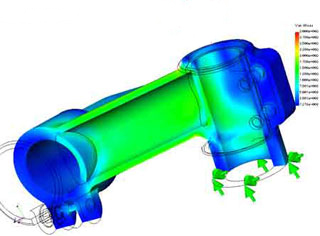

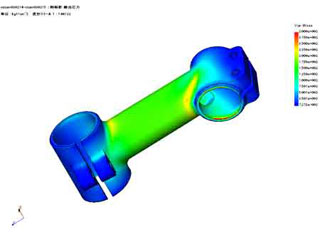

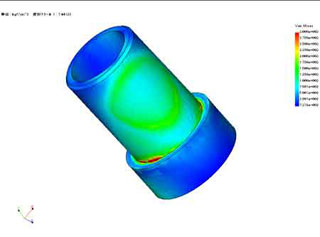

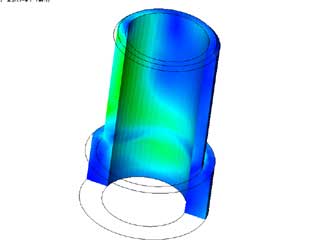

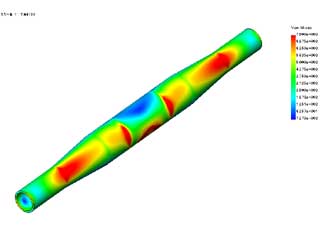

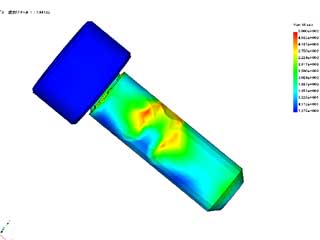

右端に表示されているカラーバーの赤色が最も高い応力値 青色が最も低い応力値です。 今回は応力集中を探し出す目的ですから 赤い部位がないか 探していくことになります。 このような表示方法と観察方法を「コンター図」といいます。

右端に表示されているカラーバーの赤色が最も高い応力値 青色が最も低い応力値です。 今回は応力集中を探し出す目的ですから 赤い部位がないか 探していくことになります。 このような表示方法と観察方法を「コンター図」といいます。

右端に表示されているカラーバーの赤色が最も高い応力値 青色が最も低い応力値です。 今回は応力集中を探し出す目的ですから 赤い部位がないか 探していくことになります。 このような表示方法と観察方法を「コンター図」といいます。

右端に表示されているカラーバーの赤色が最も高い応力値 青色が最も低い応力値です。 今回は応力集中を探し出す目的ですから 赤い部位がないか 探していくことになります。 このような表示方法と観察方法を「コンター図」といいます。

3次元モデルを好きな位置でカットして断面図を観察したり 部品の内部を観察することが出来ます。

ステムのステアリングコラムのクランプ部分の下端右側に応力集中している箇所を発見することが出来ました。 合わせ相手であるステアリングコラムの同じ部位にも応力集中が観察されました。 ハンドル右側は押さえつける方向に荷重がかかっています。 この状態でステアリングコラムの素材が持つ引張り強度の限界を超える応力値なら即座に折損してしまいます。 また応力値が限界値以内であっても繰り返し荷重であれば より小さな荷重でもクラックを誘発する可能性があります。

ステムのステアリングコラムのクランプ部分の下端右側に応力集中している箇所を発見することが出来ました。 合わせ相手であるステアリングコラムの同じ部位にも応力集中が観察されました。 ハンドル右側は押さえつける方向に荷重がかかっています。 この状態でステアリングコラムの素材が持つ引張り強度の限界を超える応力値なら即座に折損してしまいます。 また応力値が限界値以内であっても繰り返し荷重であれば より小さな荷重でもクラックを誘発する可能性があります。

ではどのように対策 つまり設計変更をすれば応力集中部位での折損事故を防ぐことが出来るのか?

ではどのように対策 つまり設計変更をすれば応力集中部位での折損事故を防ぐことが出来るのか?

方法は色々ありますが

1.応力集中しない形状にする

2.より引張り強度の高い素材に

2を選択してより強い素材や工法を選択することも良いのですが 一般的には1.のように該当部位の形状を変更して応力集中を回避する方法が妥当性があります。

ステムのステアリングコラム部分 下端のエッジの面取り加工をすることが一番良い方法であるとの結論に達しました

ステムのステアリングコラム部分 下端のエッジの面取り加工をすることが一番良い方法であるとの結論に達しました

一般ユーザーが既製品を改造することを促すコンテンツではありません。 改造などしないで下さい。

コンター図のカラーバーの色域値を変更することでより広い範囲で応力分布を観察することが出来ます。

コンター図のカラーバーの色域値を変更することでより広い範囲で応力分布を観察することが出来ます。

ハンドルバーの場合 やはりステムのクランプ部分との際で高い応力集中が観察できますね。

ボルトは締め付けられることで常に高い引張り応力を受けているが 更にハンドルを捻るなどして大きな外力が加わるとせん断的な応力が発生していることが解る。 メーカーが予め設定したボルト以外にユーザーが後ほどチタンやアルミのボルトに取り替えることは危険であることがよく解る。

ボルトは締め付けられることで常に高い引張り応力を受けているが 更にハンドルを捻るなどして大きな外力が加わるとせん断的な応力が発生していることが解る。 メーカーが予め設定したボルト以外にユーザーが後ほどチタンやアルミのボルトに取り替えることは危険であることがよく解る。

Copyright 2004- SMITH co,. ltd. All Rights Reserved.