科学コラム「THE WORLD OF CFD」 2003年6月6日 出版社/山海堂 18万部発行

筆者 矢口昌義

前回までは実際に流体解析を行った事例を発表してきた。今回は、少し立ち止まって「空力評価とは実際にどうやって行うのか?といった手順や仕組みについてご紹介したい。

空力的な計測手段としては三つ挙げられると思う。ひとつは実測で走行中の車体に仕掛けたセンサーによる計測である。ふたつ目は風洞実験。三つ目はCFD(流体解析)である。

まず、風洞実験について考えてみよう。風洞とは、車体を動かさずに空気を動かして走行中の空気の流れを定位置で観察しようという装置である。多くの自動車メーカーが保有している風洞は、実寸の自動車を最大200~300km/hの流速で測定できる。大変に大掛かりな設備でその建設費用も巨額である。

まず、風洞実験について考えてみよう。風洞とは、車体を動かさずに空気を動かして走行中の空気の流れを定位置で観察しようという装置である。多くの自動車メーカーが保有している風洞は、実寸の自動車を最大200~300km/hの流速で測定できる。大変に大掛かりな設備でその建設費用も巨額である。

空気の流れは、物体に大きな影響を及ぼすが視認できない。そのため風洞実験において見えない風を可視化したい時は、タフト法といって糸や細い布切れをボディの表面に貼り付けて観察したり、トレーサー法といってノズルの先から煙を発生させて、その煙の流れ方を観察するといった方法が用いられている。また、もうひとつの目的としては、その物体におよぼす力をロードセルを組み合わせた天秤で計測することが挙げられる。ロードセルを簡単に説明すると、ある長さの板の片端を固定し、その表面にスト連ゲージという一種のセンサーを貼り付ける。そして、もう片方の自由端に重りを載せると板がたわみセンサーの抵抗値が変化する。この変化を見る仕組みである。

これを3方向3軸に組み合わせたものが装備される場合もある。

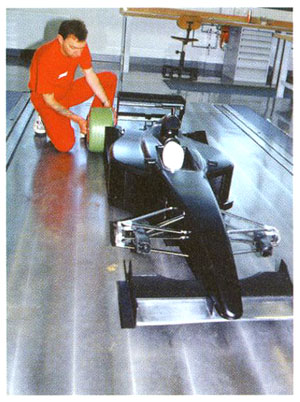

風洞実験を行うには、「風洞モデル」という模型が必要になる。自動車の場合は実寸大であったり1/2モデルや1/4モデルといった縮小モデルであったりする。この風洞モデルを作製するにあたって現在では3次元CADデータをCAMに渡して「Gコード」と呼ばれる工作機械の制御信号にコンバートさせる。そして「マシニングセンタ」と呼ばれる数値制御の工作機械で削り出すのだ。削り出されるのはモックアップの場合は「クレイ(粘土)」や「ケミカルウッド」である。しかし現在の風洞実験では測定精度を向上させるためになるべく軽量であること、なおかつ強度(剛性)と共振対策(固有値)からモデルはカーボンモノコック製である場合が多い。この場合はオートクレーブで焼成されるが、バキューム成型するための簡易金属がマシニングセンタで削り出される。このカーボン成型については今後、このコラムで紹介する機会を作りたいと思っている。

ここで大切なのが風洞実験まで行う場合は、既に3次元CADデータが存在することになるということで、この風洞とCFDのそれぞれの開発段階の順序が非常に大切になってくる。

では、次にCFDについて考えてみよう。この連載の第1回目にも触れたが、CFDは「Computational Fluid Dynamics」の略である。この「Computational」というのが大事で、つまり計算機(コンピュータ)の中で行うのが、風洞実験と根本的に違うところなのである。CFDを行うには、まず3次元モデルが必要になる。これなくしては何も始まらない。モデルはふたつに大別される。ひとつはエンジニアやデザイナーが意図した形状を3次元CAD上でバーチャルに作られたモデル。ふたつ目は、実在するクレイモデルや実車を三次元測定器で測定し、そのデータから得たモデルだ。これをリバースエンジニアリングと呼んでいる。またふたつ目のデータの場合は、ポリゴンデータと呼ばれるメッシュ状のデータである場合が多い。CFDソフトの多くがメッシュデータを元に解析用のメッシュを作成できることと、3次元測定器の計測原理が点群といってXYZ座標をもったひとつの点のデータの集まりであることがその理由である。ただしCFDの後に風洞実験を行う場合は、風洞モデルを作成する際に、ポリゴンデータから直接得た加工表面が小さな面の連なりとして微小な凸凹になってしまうために、滑らかな局面をもったソリッドデータ(厳密には御幣のある表現だが)としてモデリングし直しておく必要がある。

リバースエンジニアリングの分野でもこの作業は非常に高度な作業で未だにこれを完璧に自動化できるソフトは存在していない。細部は手動で修正を加える必要がある。また、その手動作業を手直しでない方法で初めから行えるエンジニアが非常に少ない。ひとつ目のモデルの場合は、このような苦労は必要ない。

ここで、あるエンジニアが翌年のマシンについて空力的な評価を得たい場合を考えてみよう。前年モデルの改良型かも知れないし、他チームの新型デバイスの模倣をしたいのかも知れない。模倣の場合、手元にある資料は写真等の画像が精一杯だろうが、クレイを削って模型を造るということは、現在ではまずない。ディスプレイに向かって3次元CADで写真資料を参考にモデリングを始めるのである。このバーチャルモデリングに数年手を染めていると、モノの形を見ているだけでモデリングの手法が頭に浮かぶようになってくる。この場合、CGクリエーターと根本的に違う点がある。それは、「見た感じが似ていれば良い」だけではないのである。初期段階ではそうであってもCFDで試験解析を繰り返す工程で、モデルの断面曲線が数学的に定義されていく必要がある。でなければ、空力デバイスの開発意図を読み取ることができない。この模倣作業の追い込みとでも言うべき試行錯誤の段階が風洞実験に比べてCFDのほうが決定的に早いのである。そして、その作業の繰り返しがエンジニアの空力センスを養っていく。

さらに前述の見えない空気の流れを可視化する手段においてもCFDが勝っている。このコラムの読者なら数回にわたってご紹介してきた解析結果画像をご覧になってすでにご承知のことと思う。圧力、流速の分布が車体表面についてだけでなく、空力についても観察できることは、大変に大きな収穫であるし、風洞におけるトレーサー法がただの白い線であるのに対してCFDではその線に流速などを色相として表現することまで可能だ。

ただ、「実測地との比較」という絶対的な分野では、まだまだ自信がないとも言える。しかしこれは、CFDだけでなくCAE業界共通のテーマで実測値との誤差をとやかく論ずるより「いかに実際に照らして利用するか」という取り組み方で成果を発揮している。

前回、5月4日のスペインGPでウイリアムズのマシンがコーナーで誘発する極端なアンダーステアに苦しみながら走っている光景がみられた。TV中継の解説でも「空力対策の失敗」が論じられていた。もちろん、リヤが流れたから短絡的にリヤウイングの空力対策がまずいと論ずるほど単純ではないだろうが、私自身がスケールモデルのリヤウイング設計に失敗した手痛い経験があるだけに、ウイリアムズチームの胸中を察する思いでTV観戦をしていた。考えられる限りの設備と人材で行ったであろうF1マシンの空力開発でも成功を収めることは難しいのだ。あの“失敗走行”の最中に得た実測データを基に原因の追究と対策が考えられていることだろう。

- CONTENTS -

| 1 | AUSTRALIA オーストラリアグランプリ | F1流体解析を可能にするテクノロジー | 2003.03.28発行 |

|---|---|---|---|

| 2 | MALAYSIA マレーシアグランプリ | リヤウイングの抵抗に打ち勝つだけで126馬力も必要 | 2003.04.11発行 |

| 3 | BRAZIL ブラジルグランプリ | フロントウイングの地面効果を探る | 2003.04.25発行 |

| 5 | SPAIN スペイングランプリ | 翼端板“コーン状のくぼみ”の秘密 | 2003.05.23発行 |

| 6 | AUSTRIA オーストリアグランプリ | 空力評価とは実際にどうやって行うのか? | 2003.06. 6発行 |

| 7 | MONACO モナコグランプリ | フロントウイングはまるで空気のレンズ | 2003.06.20発行 |

| 8 | CANADA カナダグランプリ | フロントウイングはまるで空気のレンズ2 | 2003年7.4発行 |

| 16 | JAPAN 日本グランプリ | Williams FW24 の全体解析 | 2003.11.20発行 |

Copyright 2004- SMITH co,. ltd. All Rights Reserved.